تفاوت نورد سرد و گرم راهنمای کامل برای انتخاب بهترین فرآیند تولید فلزی

در دنیای صنعت و تولید قطعات فلزی، فرآیندهای مختلفی برای شکلدهی، تبدیل و تولید محصولات نهایی وجود دارد که هر کدام ویژگیها، مزایا و محدودیتهای خاص خود را دارند. بین این فرآیندها، نورد سرد و نورد گرم دو روش اصلی و پرکاربرد هستند که در تمامی صنایع فلزی از آنها بهرهمند میشوند.

در این مقاله، قصد داریم به صورت جامع و کامل تفاوت نورد سرد و گرم را بررسی کنیم، مزایا و معایب هرکدام را مقایسه کنیم و نکات مهمی که در انتخاب بین این دو فرآیند تاثیرگذار است، بیان کنیم.

در انتهای این مقاله از بازرگانی پولاد، شما به یک دید جامع و کامل از فرآیند نورد سرد و نورد گرم خواهید رسید و قادر خواهید بود تصمیمگیری درست و بهینهتری برای پروژههای خود داشته باشید.

نورد چیست؟

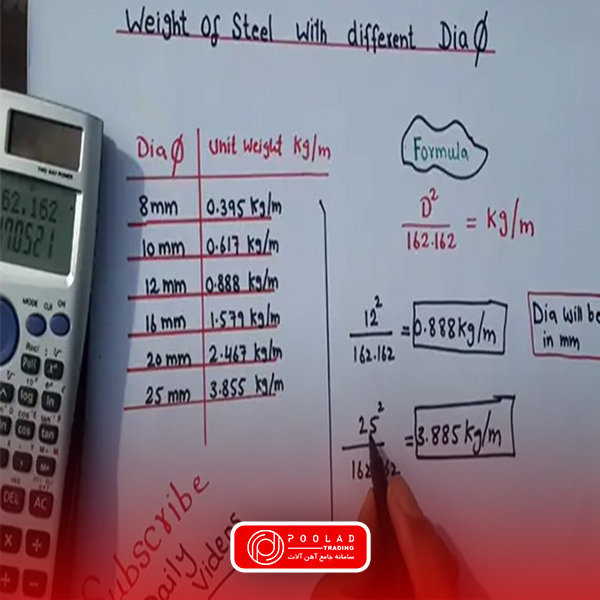

قبل از بررسی تفاوت نورد سرد و گرم، لازم است بدانید نورد چیست و چه کاربردهایی دارد. نورد فرآیندی است که در آن فلزات در قالب ورق، تسمه، تیر، میلگرد و اشیاء دیگر تحت فشار و در برابر غلتکها قرار میگیرند تا شکل دلخواه را پیدا کنند.

نورد به عنوان یکی از اصلیترین روشهای شکلدهی فلزات، در صنایع مختلفی مانند ساخت لوله، پروفیل، ورقهای فولادی و آلومینیوم، ساخت خودرو، صنعت ساختمان، و بسیاری دیگر کاربرد دارد.

در فرآیند نورد، نوع عملیات و جزییات آن، تاثیر زیادی بر ویژگیهای نهایی محصول دارد که در ادامه، تفاوت نورد سرد و گرم را در این زمینه بررسی میکنیم.

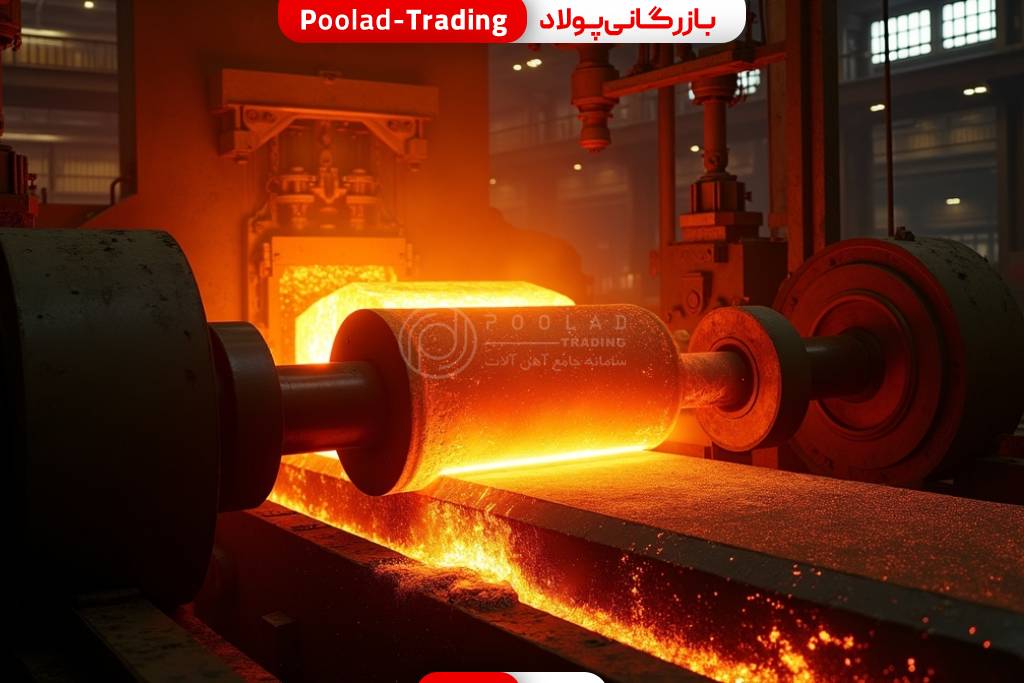

نورد گرم چیست؟ تعریف و ویژگیهای آن

نورد گرم در واقع فرآیندی است که در دماهای بسیار بالاتر از دمای تبلور فلز اتفاق میافتد. در این حالت، فلزات در دماهای فوقالاشباع دمای تبلور خود قرار دارند، که معمولاً بالای ۱۰۰۰ درجه سانتیگراد برای فولاد است. علاوه بر فولاد، فلزاتی مثل آلومینیوم، مس و دیگر آلیاژهای آن نیز در این دما نورد میشوند.

در نورد گرم، عملیات نورد بر روی فلزاتی انجام میشود که دمای آنها بسیار بالا است، به طوری که قابلیت شکلپذیری و قابلیت تغییرات ساختاری در آنها بسیار بیشتر از حالت عادی است.

.jpg)

مزایای نورد گرم

- کاهش استحکام داخلی فلز: در دماهای بالا، تنشهای داخلی کاهش یافته و فلز به راحتی شکل میگیرد.

- کاهش هزینههای تولید: فرآیند نورد گرم نسبت به نورد سرد هزینه کمتری دارد، زیرا نیاز به تجهیزات پیچیده و عملیات پیشتاز ندارد.

- قابلیت تولید قطعات بزرگ و ضخیم: در نورد گرم، میتوان قطعات بزرگ و ضخیم را با راحتی بیشتری تولید کرد.

- سطح سطح پایینتر و تغییرات ظاهری کمتر: سطح نهایی محصولات نورد گرم عموماً صافتر و یکدست نیست ولی برای بسیاری از کاربردها کافی است.

معایب نورد گرم

- کیفیت سطح پایینتر: در نورد گرم، سطح محصولات معمولاً زبر و خشن است، که نیازمند عملیاتهای اصلاحی بعدی میباشد.

- دقت ابعادی کمتر: ابعاد و سطح قطعات نورد گرم نسبت به نورد سرد دقت پایینتری دارد.

- تنشهای داخلی بیشتر: اگر فرآیند کنترل نباشد، ممکن است تنشهای داخلی در محصول باقی بماند که منجر به تورم یا ترکخوردگی شود.

نورد سرد چیست؟

نورد سرد فرآیندی است که در دماهای پایینتر از دمای تبلور فلز انجام میشود، یعنی معمولاً در دمای اتاق یا کمی بالاتر، ولی همواره پایینتر از دمای تبلور. در نورد سرد، فلز در شرایط فشردهسازی و شکلدهی قرار میگیرد تا ابعاد و ویژگیهای ظاهری آن تغییر کند.

نورد سرد بیشتر برای تولید ورقهای نازک، تسمهها، فلزات براق و قطعات دقیق مورد استفاده قرار میگیرد، و خاصیتهای فیزیکی و مکانیکی خاصی در نتیجه فرآیند ایجاد میشود.

.jpg)

مزایای نورد سرد

- دقت ابعادی بالا: در فرآیند نورد سرد، قطعات بسیار دقیق و منظم تولید میشوند؛ بنابراین برای قطعات حساس و نیازمند استحکام دقیق بسیار مناسب است.

- سطح سطح عالی:سطح نهایی محصولات نورد سرد صاف، براق و بدون عملیات سطحی اضافی است.

- افزایش استحکام و سختی: نورد سرد باعث افزایش خواص مکانیکی مواد میشود، به خصوص سختی و استحکام.

- کاربردهای صنعتی گسترده: مناسب برای تولید قطعات الکترونیکی، خودرو، صنایع هوافضا و تجهیزات حساس است.

معایب نورد سرد

- هزینه بالا: فرآیند نورد سرد اغلب نیازمند تجهیزات پیشرفته، کنترل دقیق و عملیات بیشتری است که هزینه تولید را افزایش میدهد.

- قابلیت شکلپذیری محدود: در قطعات ضخیم و بزرگ، نورد سرد ممکن است مشکل باشد یا نیاز به عملیاتهای تکمیلی باشد.

- مکانیزم شکست و ترکخوردگی: در صورت کنترل نادرست، نورد سرد ممکن است منجر به تنشهای داخلی و شکنندگی شود.

مقایسه کامل نورد سرد و گرم؛ ویژگیهای کلیدی و تفاوتهای اصلی

در این بخش، به صورت جدول و تفکیک، تفاوت بین نورد سرد و گرم را بر اساس ویژگیهای مهم مقایسه میکنیم:

ویژگیها نورد گرم و نورد سرد

| ویژگیها | نورد گرم | نورد سرد |

|---|---|---|

| دما | بالای ۱۰۰۰ درجه سانتیگراد، بسته به نوع فلز | در دماهای پایین، معادل یا نزدیک به دمای اتاق |

| دقت ابعادی | دقت کمتر، نیاز به عملیاتهای اصلاحی بیشتر | دقت بالا، ابعاد بسیار دقیق و منظم |

| سطح | زبر، خشن، نیاز به عملیات سطحی مجدد | سطح صاف، براق و آماده استفاده |

| استحکام و سختی | نسبتاً پایین، ولی قابل افزایش پس از عملیات حرارتی | بسیار بالا، سخت و مقاوم |

| هزینه تولید | کمتر، مناسب برای تولید قطعات بزرگ و ضخیم | بیشتر، مناسب برای قطعات دقیق و حساس |

| کاربردهای معمول | قطعات بزرگ، لوازم ساختمانی، میلگرد، پروفیلها | قطعات الکترونیکی، خودرو، صنایع هوافضا، تجهیزات دقیق |

| شکلپذیری | بسیار بالا، میتواند قطعات بزرگ و ضخیم را تولید کند | محدود، برای اشکال پیچیده و نازکها مناسب است |

کاربردهای نورد گرم و نورد سرد در صنعت

کاربردهای نورد گرم

اغلب در تولید میلگرد، پروفیلهای ساختمانی، ورقهای ضخیم و قطعات بزرگ مورد استفاده قرار میگیرد. نورد گرم قابلیت تولید محصولات بزرگ و ضخیم را در کمترین زمان و هزینه دارد و در پروژههای ساختمانی، سازههای صنعتی و محصولات فولادی کاربرد فراوان دارد.

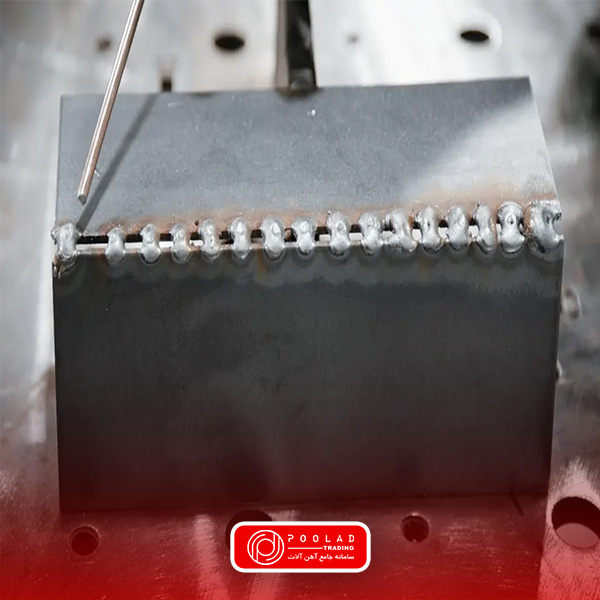

کاربردهای نورد سرد

در تولید ورقهای نازک، تسمه، قطعات حساس، قطعات الکترونیکی و قطعات صنعتی با دقت بالا، نورد سرد معمولا مورد استفاده قرار میگیرد. این فرآیند در ساخت خودرو، هوافضا، تجهیزات دقیق و لوازم برقی کاربرد زیادی دارد، زیرا خواص ظاهری و مکانیکی عالی به محصولات میدهد.

.jpg)

نتیجهگیری

انتخاب بین نورد سرد و نورد گرم، بستگی به نیازهای پروژه، بودجه، دقت مورد نیاز و کاربرد نهایی دارد. اگر قصد تولید قطعات بزرگ، ضخیم و با هزینه کمتر دارید، نورد گرم گزینه ایدهآلی است. اما اگر به دنبال تولید قطعات با دقت بالا، سطح صاف، خواص مکانیکی بهتر و ظاهر زیباتر هستید، نورد سرد بهترین روش است.

در صنعت، معمولا فرآیند نورد گرم برای تولید محصولات اولیه و اولیهتر به کار میرود، و نورد سرد برای تکمیل و تولید محصول نهایی با خصوصیات برتر.