کاربرد فولادهای آلیاژی با مقاومت بالا در صنایع نفت، گاز و پتروشیمی

فولادهای آلیاژی با مقاومت بالا (High-Strength Alloy Steels) به دلیل خواص مکانیکی و شیمیایی ممتاز خود، از جایگاهی استراتژیک در صنایع پیشرفته، بهویژه در بخشهای حیاتی نفت، گاز، و پتروشیمی برخوردارند. این فولادها با افزودن عناصر آلیاژی خاص، توانایی تحمل شرایط عملیاتی فوقالعاده دشوار، از جمله دماهای بالا، فشارهای شدید، و محیطهای به شدت خورنده را کسب میکنند. همین ویژگیها آنها را به گزینهای ایدهآل برای ساخت تجهیزات و سازههایی تبدیل کرده است که پایداری، ایمنی، و دوام در آنها از اولویت بالایی برخوردار است. در ادامه این مقاله از بازرگانی پولاد به بررسی چیستی این فولادها، ویژگیهای کلیدی، انواع، فرآیند تولید، و کاربردهای مهم آنها در این صنایع میپردازیم.

فولادهای آلیاژی با مقاومت بالا چیست؟

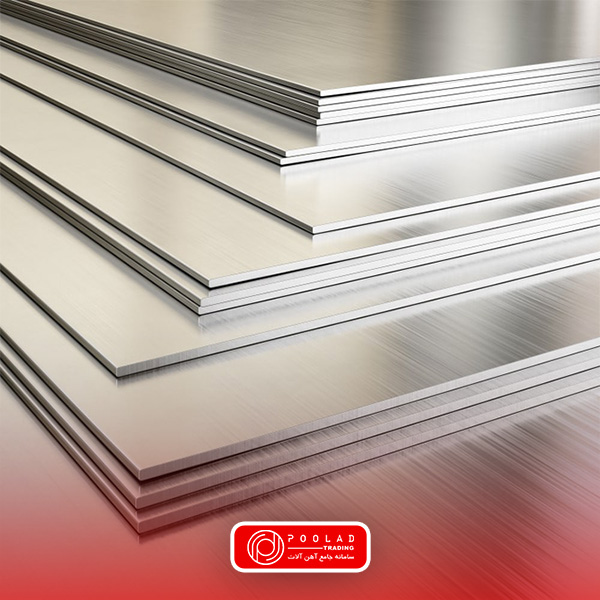

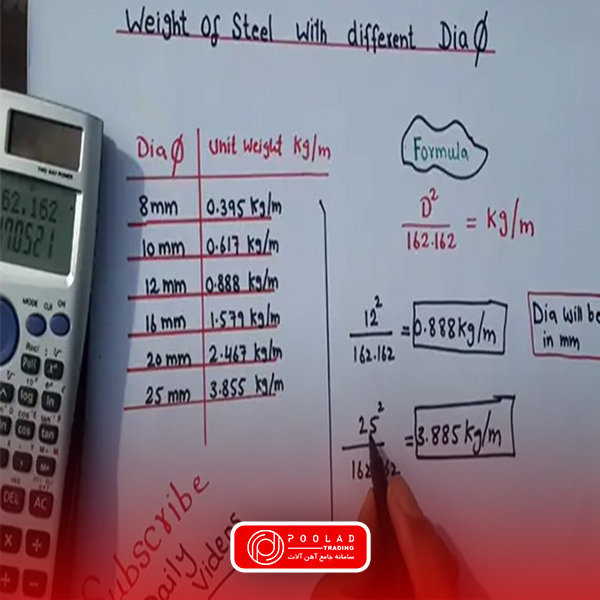

فولادهای آلیاژی با مقاومت بالا دستهای از فولادها هستند که خواص مکانیکی آنها، بهویژه استحکام کششی و چقرمگی، نسبت به فولادهای کربنی معمولی به طور قابل توجهی بهبود یافته است. این بهبود از طریق افزودن هوشمندانه و کنترل شده عناصر آلیاژی مختلف مانند کروم، مولیبدن، نیکل، منگنز، مس، وانادیوم، و مولیبدن به ترکیب شیمیایی فولاد حاصل میشود. این عناصر با تغییر ساختار میکروسکوپی فولاد، تشکیل فازهای جدید، یا ایجاد رسوبات ریز، باعث افزایش استحکام، مقاومت به سایش، مقاومت به خوردگی، و مقاومت حرارتی میشوند. هدف اصلی در طراحی این فولادها، دستیابی به تعادل بهینه بین استحکام بالا، چقرمگی مناسب (مقاومت در برابر شکست ناگهانی)، قابلیت جوشکاری، و مقاومت در برابر انواع مکانیزمهای تخریب محیطی مانند خوردگی است.

ویژگیهای کلیدی فولادهای آلیاژی با مقاومت بالا

- استحکام مکانیکی بالا: این فولادها توانایی تحمل تنشهای کششی و فشاری بسیار بالاتری نسبت به فولادهای کربنی معمولی را دارند، که امکان طراحی سازههای سبکتر و در عین حال مستحکمتر را فراهم میکند.

- مقاومت به خوردگی: بسیاری از این فولادها، به ویژه آنهایی که حاوی کروم، نیکل، و مولیبدن هستند، مقاومت عالی در برابر خوردگی در محیطهای مختلف، از جمله محیطهای اسیدی، شور، و حاوی کلراید از خود نشان میدهند.

- مقاومت حرارتی: قابلیت حفظ خواص مکانیکی مطلوب در دماهای بالا، آنها را برای کاربرد در بویلرها، کورهها، و سیستمهای انتقال حرارت مناسب میسازد.

- چقرمگی: علیرغم استحکام بالا، این فولادها غالباً چقرمگی خوبی نیز دارند که به معنای مقاومت در برابر گسترش ترک و جذب انرژی قبل از شکست است. این ویژگی در حفظ ایمنی تجهیزات تحت بارگذاری دینامیکی یا ضربهای حیاتی است.

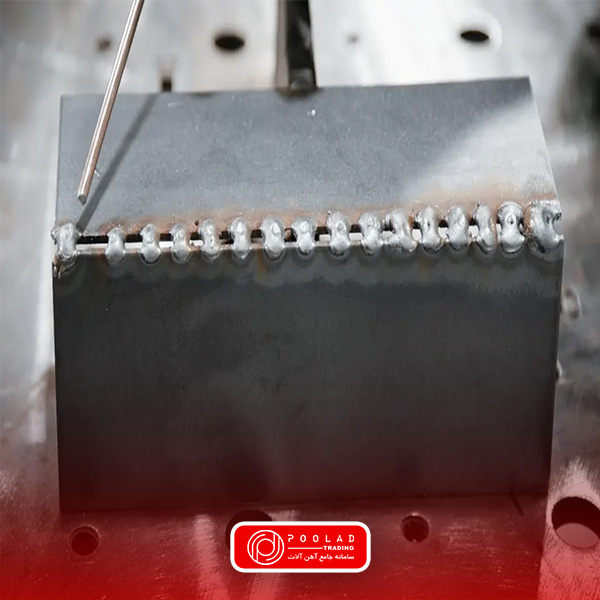

- قابلیت جوشکاری: اگرچه جوشکاری این فولادها ممکن است نیاز به ملاحظات ویژهای داشته باشد، اما بسیاری از گریدهای آنها به گونهای طراحی شدهاند که قابلیت جوشکاری مناسبی را فراهم کنند.

.jpg)

انواع فولادهای آلیاژی با مقاومت بالا

انواع مختلفی از این فولادها وجود دارند که هر کدام با توجه به ترکیب شیمیایی و ساختار میکروسکوپی خود، خواص ویژهای دارند. برخی از مهمترین دستهها عبارتند از:

- فولادهای کروم-مولیبدن (Cr-Mo): دارای مقاومت بالا در برابر خوردگی و دماهای بالا.

- فولادهای زنگنزن دوبلکس (Duplex Stainless Steels): ترکیبی از فازهای آستنیتی و فریتی با مقاومت فوقالعاده به خوردگی.

- فولادهای نیکلدار (Nickel Alloy Steels): مقاومت عالی در دماهای پایین (برودتی).

- فولادهای HSLA (High-Strength Low-Alloy): استحکام بالا با حفظ قابلیت جوشکاری خوب و هزینه نسبتاً کمتر.

فرآیند تولید فولادهای آلیاژی با مقاومت بالا

تولید این فولادها شامل مراحل پیچیدهای است که با ذوب مواد اولیه در کورههای پیشرفته (مانند کوره قوس الکتریکی یا کوره القایی) آغاز میشود. در این مرحله، عناصر آلیاژی با دقت بسیار بالایی به مذاب اضافه شده تا ترکیب شیمیایی دقیق مورد نظر حاصل شود. سپس، فولاد مذاب از طریق فرآیندهایی مانند ریختهگری پیوسته به اشکال نیمهتمام (شمش، اسلب) تبدیل شده و متعاقب آن، طی فرآیندهای نورد گرم یا سرد، به اشکال نهایی مانند ورق، لوله، میلگرد، یا پروفیل درمیآید. عملیات حرارتی مانند کوئنچینگ (سرد کردن سریع) و تمپرینگ (بازپخت)، که برای بهبود خواص مکانیکی مانند استحکام، سختی، و چقرمگی انجام میشوند، بخش حیاتی فرآیند تولید را تشکیل میدهند. کنترل دقیق پارامترهای هر مرحله، از ذوب گرفته تا عملیات حرارتی، برای تضمین کیفیت نهایی و دستیابی به خواص مورد انتظار امری ضروری است.

.jpg)

کاربردهای فولادهای آلیاژی با مقاومت بالا در صنایع نفت، گاز، و پتروشیمی

به دلیل خواص برجسته، این فولادها در طیف وسیعی از کاربردها در صنایع نفت، گاز، و پتروشیمی مورد استفاده قرار میگیرند:

- لولهکشی و خطوط انتقال: برای انتقال نفت خام، گاز طبیعی، و محصولات پالایش شده در فشارها و دماهای مختلف، بهویژه در خطوط لوله زیردریایی و فراساحلی که در معرض خوردگی شدید هستند.

- مخازن تحت فشار: برای ساخت مخازن ذخیرهسازی گاز مایع (LNG)، مخازن آمونیاک، و سایر ظروف که تحت فشارهای عملیاتی بالا قرار دارند.

- اجزای پالایشگاهی: در ساخت بویلرها، دیگهای بخار، مبدلهای حرارتی، برجهای تقطیر، کوره ها، و سایر تجهیزاتی که در معرض دماهای بالا و محیطهای خورنده قرار دارند.

- تجهیزات حفاری و اکتشاف: در ساخت اجزای سازهای دکلهای حفاری، لولههای مغزی، و تجهیزات استخراج در میادین نفتی و گازی.

- سازههای دریایی: در ساخت سکوهای نفتی، پایههای سازهها، و سایر اجزای فلزی که در محیط دریایی خورنده نصب میشوند.

انتخاب گرید مناسب فولاد آلیاژی با مقاومت بالا برای هر کاربرد، نیازمند در نظر گرفتن دقیق شرایط عملیاتی، الزامات استانداردها، و ملاحظات اقتصادی است تا از ایمنی، کارایی، و طول عمر بالای تأسیسات اطمینان حاصل شود.

نتیجهگیری

فولادهای آلیاژی با مقاومت بالا به دلیل مقاومت در برابر خوردگی، استحکام بالا، و عملکرد در شرایط سخت، انتخابی ایدهآل برای صنایع نفت، گاز، و پتروشیمی هستند. این فولادها در خطوط لوله، مخازن، و سکوهای دریایی کاربرد گستردهای دارند.