فرآیند تولید ورق استیل ۳۰۴

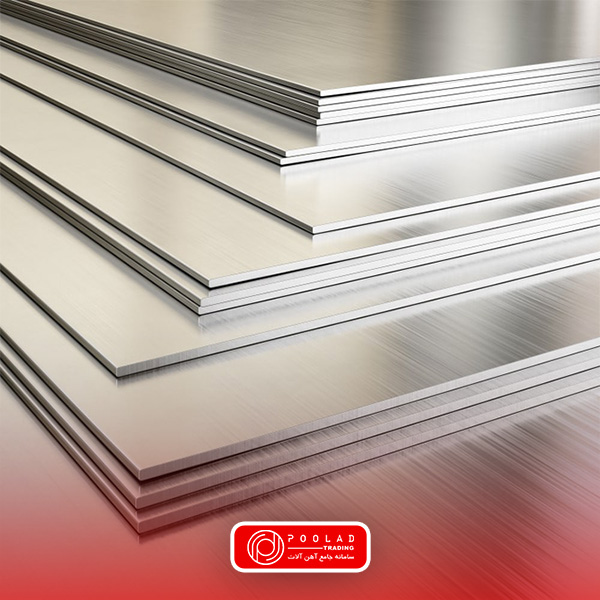

ورق استیل ۳۰۴ به عنوان یکی از مهمترین و پرکاربردترین گریدهای فولاد زنگنزن، نقشی حیاتی در صنایع مختلف ایفا میکند. این نوع استیل به دلیل خواص مکانیکی مناسب، مقاومت بالا در برابر خوردگی و ظاهر زیبا، در حوزههایی چون صنعت غذایی، پزشکی، ساختمانسازی و تجهیزات صنعتی کاربرد فراوان دارد. با توجه به اهمیت این آلیاژ، آشنایی با فرآیند تولید ورق استیل ۳۰۴ از مرحله مواد اولیه تا محصول نهایی، برای فعالان حوزه فولاد، مهندسان مواد و مدیران تولید بسیار ضروری است. در این مقاله از شرکت بازرگانی پولاد، مراحل این فرآیند بهصورت تخصصی و دقیق بررسی میشود تا مخاطبان با سازوکار تولید این ورق آشنا شوند.

معرفی مواد اولیه و ترکیب شیمیایی ورق استیل ۳۰۴

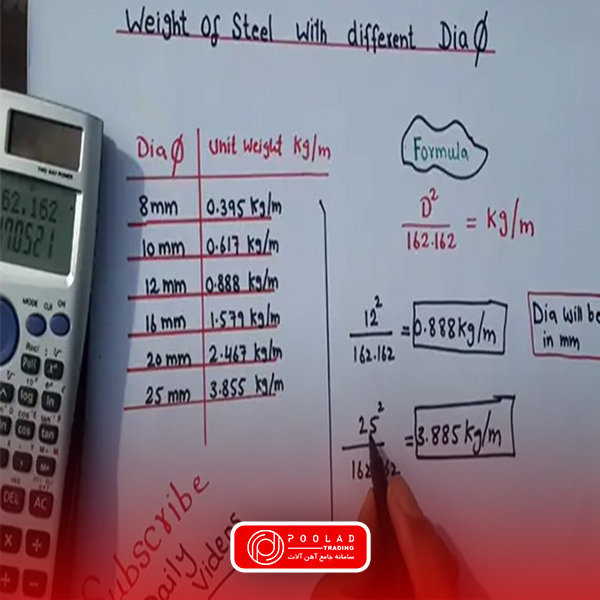

ورق استیل ۳۰۴ از دسته فولادهای آستنیتی است که پایه ترکیب آن بر اساس عناصر کروم و نیکل بنا نهاده شده است. این آلیاژ معمولاً حاوی ۱۸ درصد کروم و ۸ درصد نیکل است که به آن خاصیت ضدزنگی و مقاومت بالا در برابر اکسیداسیون میبخشد. در کنار این عناصر، مقادیر مشخصی از کربن، منگنز، سیلیسیم، فسفر، گوگرد و نیتروژن نیز در ترکیب وجود دارد. خلوص و دقت در نسبتهای این عناصر نقش تعیینکنندهای در کیفیت نهایی ورق استیل ۳۰۴ دارد. به عنوان مثال، افزایش جزئی کربن میتواند سختی ورق را بالا ببرد، اما مقاومت به خوردگی را کاهش دهد.

مواد اولیه مورد استفاده برای تولید ورق استیل ۳۰۴ شامل قراضههای فولاد ضدزنگ، شمشهای نیکل خالص، فروسلیس، فروکروم و فرومنگنز هستند. این مواد تحت شرایط کنترلشده وارد کوره ذوب میشوند تا مذاب همگنی تولید شود. یکی از ویژگیهای مهم ترکیب شیمیایی ورق استیل ۳۰۴، نبود عناصر مضر یا کنترلشده مانند گوگرد و فسفر است که وجود بیش از حد آنها موجب تردی و شکنندگی ورق خواهد شد. بنابراین ترکیب شیمیایی باید دقیقاً مطابق با استانداردهای بینالمللی مانند ASTM A240 یا DIN EN 10088 تنظیم شود.

مراحل ذوب و ریختهگری در تولید ورق استیل ۳۰۴

فرآیند ذوب در تولید ورق استیل ۳۰۴ معمولاً در کورههای قوس الکتریکی یا القایی انجام میشود که قادر به رسیدن به دمایی در حدود ۱۵۰۰ درجه سانتیگراد هستند. این دما برای ذوب کامل فلزات و دستیابی به مذاب یکنواخت ضروری است. در حین ذوب، از ترکیباتی مانند آهک و فلوئورسپار برای سربارهگیری و جداسازی ناخالصیها استفاده میشود. افزودنیهایی مانند نیکل و کروم در این مرحله به مذاب اضافه میشوند تا خواص مورد نظر حاصل شود. تمام این فرایند تحت نظارت سیستمهای کنترل کیفیت انجام میشود تا ساختار فلزی نهایی دچار مشکلاتی مانند حفرههای گازی، اکسیداسیون یا آخالهای غیر فلزی نشود.

پس از اتمام ذوب، فلز مذاب به واحد ریختهگری مداوم (Continuous Casting) منتقل میشود. در این مرحله، مذاب در قالبهایی با سیستم خنککننده سریع ریخته میشود تا به شمشهای مستطیلی یا تختال (slab) تبدیل گردد. کنترل دقیق دمای مذاب، سرعت خروج و فرآیند خنکسازی در جلوگیری از تشکیل ترکهای حرارتی یا تنشهای باقیمانده در ساختار فلزی نقش اساسی دارد. تختالهای بهدستآمده پس از ریختهگری، پس از سرد شدن اولیه به منظور آمادهسازی برای نورد، به دقت بازرسی و آمادهسازی سطحی میشوند.

فرآیند نورد گرم در تولید ورق استیل ۳۰۴

نورد گرم یکی از مراحل کلیدی و آغازین شکلدهی ورق در فرآیند تولید ورق استیل ۳۰۴ محسوب میشود. در این مرحله، تختالهای بهدستآمده از ریختهگری به دمایی حدود ۱۱۰۰ تا ۱۲۵۰ درجه سانتیگراد رسانده میشوند. سپس این تختالها از میان چندین غلتک عبور داده میشوند تا ضخامت آنها بهطور قابل توجهی کاهش یابد. نورد گرم سبب بهبود ساختار متالورژیکی، حذف عیوب داخلی و افزایش یکنواختی خواص مکانیکی میشود. خروجی این فرآیند معمولاً ورقهایی با ضخامت بالا و سطحی زبر و اکسیدشده است که باید وارد مراحل بعدی پردازش شوند.

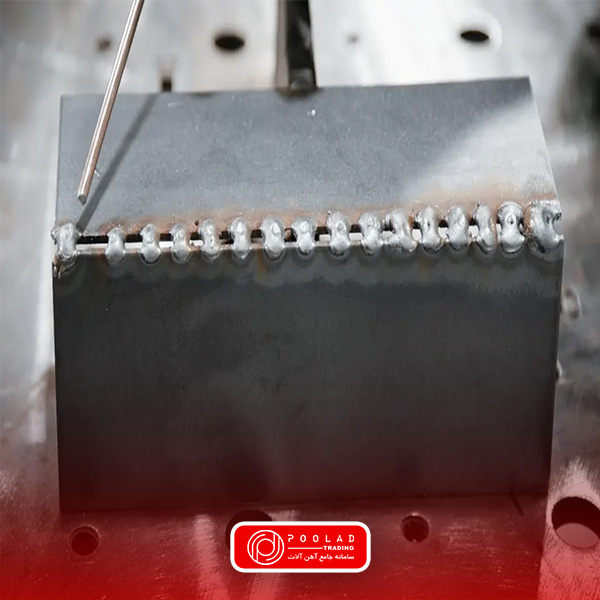

از دیگر مزایای نورد گرم در تولید ورق استیل ۳۰۴ میتوان به کاهش تخلخل، افزایش چقرمگی، و ارتقاء قابلیت جوشپذیری اشاره کرد. با این حال، کنترل دقیق دما و سرعت نورد اهمیت زیادی دارد. در صورتی که دمای فلز در حین نورد بیش از حد پایین بیاید، خطر ایجاد ترک یا ناهمواری در سطح وجود دارد. به همین دلیل، عملیات نورد باید تحت نظارت دستگاههای پایش حرارتی و فشارسنجی انجام شود. خروجی این مرحله، کویلها یا صفحات ضخیم است که به مرحله نورد سرد یا عملیات تکمیلی وارد میشوند.

فرآیند نورد سرد و تنظیم ضخامت نهایی ورق

نورد سرد در دمای محیط انجام میشود و هدف آن کاهش بیشتر ضخامت ورق، افزایش صافی سطح، و بهبود ویژگیهای مکانیکی محصول نهایی است. در این مرحله، ورقهای نیمهتمام حاصل از نورد گرم پس از انجام عملیات اسیدشویی (برای حذف پوستههای سطحی)، از میان غلتکهای سخت عبور داده میشوند. این عملیات باعث افزایش استحکام کششی، سختی و کیفیت ظاهری سطح میشود. نورد سرد همچنین ضخامت ورق را با دقت بالا در بازههای میلیمتری یا حتی میکرونی تنظیم میکند.

یکی از مزایای اصلی نورد سرد در تولید ورق استیل ۳۰۴، افزایش کیفیت سطحی محصول است. ورقهایی که از این مرحله خارج میشوند، سطحی یکنواخت، صاف و قابل پرداخت دارند و برای کاربردهایی که ظاهر اهمیت دارد – مانند نمای داخلی ساختمانها یا تجهیزات آشپزخانه – بسیار مناسب هستند. برای کنترل دقیق ضخامت در نورد سرد، از سنسورهای پیشرفته و سیستمهای خودکار استفاده میشود که کوچکترین تغییرات را ثبت و اصلاح میکنند. در نهایت، ورقها با ضخامت مورد نظر به صورت کویل جمعآوری میشوند.

تکنیکهای پرداخت سطح ورق استیل ۳۰۴؛ از ساپپولیش تا آینهکاری

در این مرحله، بسته به نیاز مشتری و کاربرد ورق، عملیات پرداخت سطح انجام میشود. پرداخت سطحی میتواند با هدف زیباسازی، افزایش مقاومت به خوردگی یا تسهیل در تمیزکاری صورت گیرد. یکی از متداولترین روشها، ساپپولیش یا پرداخت با نوارهای نمدی است که سطحی مات و یکنواخت ایجاد میکند. این نوع پرداخت بیشتر در صنایع دکوراتیو، لوازم خانگی و تجهیزات فروشگاهی کاربرد دارد. برای دستیابی به سطحی براق و کاملاً صاف، روش آینهکاری (Mirror Polishing) به کار میرود که طی آن سطح ورق با ترکیبی از پولیش مکانیکی و الکترولیتی صیقل داده میشود.

در برخی از خطوط تولید پیشرفته، برای جلوگیری از خراشخوردگی، عملیاتهای سطحی همراه با اعمال فیلمهای محافظ انجام میشود. این پوششها از جنس PVC یا PE هستند و پیش از بستهبندی بر روی ورق چسبانده میشوند. علاوه بر زیبایی، پرداخت سطح باعث حذف لبههای تیز، افزایش ایمنی در حملونقل و سهولت در نصب نهایی نیز میشود. بسته به شرایط نهایی استفاده، حتی میتوان عملیاتهایی مانند شنزنی، برسزنی یا پوششدهی پودری را نیز بر روی ورق استیل ۳۰۴ انجام داد.

کنترل کیفیت و تستهای استاندارد در تولید ورق استیل ۳۰۴

کنترل کیفیت در تولید ورق استیل ۳۰۴ در تمامی مراحل فرآیند انجام میشود؛ از بررسی ترکیب شیمیایی اولیه در مرحله ذوب گرفته تا تستهای مکانیکی روی ورق نهایی. این تستها به منظور اطمینان از تطابق با استانداردهای بینالمللی انجام میشوند و معمولاً شامل آزمایش کشش، سختیسنجی، آزمون مقاومت به خوردگی، آنالیز سطح و کنترل ضخامت هستند. در کارخانههای مجهز، تمامی این تستها بهصورت اتوماتیک و پیوسته انجام میشود تا خطاهای انسانی به حداقل برسد.

یکی از مهمترین آزمایشها در این بخش، آزمون اسپکتروفتومتری است که به کمک آن، میزان دقیق عناصر شیمیایی موجود در ورق مشخص میشود. همچنین تستهای غیرمخرب مانند التراسونیک، آزمون مغناطیسی و تست فشار برای شناسایی ترکهای زیرسطحی یا نقصهای ساختاری انجام میگیرد. رعایت استانداردهای ASTM، JIS و ISO در تستهای نهایی الزامی است. پس از اطمینان از کیفیت، ورقها برچسبگذاری شده و با اطلاعات دقیق ترکیب، تاریخ تولید و شماره بچ بستهبندی میشوند.

نتیجهگیری

همانطور که مشاهده شد، فرآیند تولید ورق استیل ۳۰۴ مجموعهای پیچیده، دقیق و تخصصی است که در آن انتخاب مواد اولیه، ترکیب شیمیایی، عملیات حرارتی، نورد، پرداخت سطح و کنترل کیفیت همگی نقش مهمی در دستیابی به محصولی استاندارد و با کیفیت دارند. این فرآیند نه تنها نیازمند تجهیزات پیشرفته، بلکه نیازمند دانش فنی و نظارت مستمر مهندسان متخصص نیز هست. برای اطمینان از خرید ورق استیل ۳۰۴ با کیفیت بالا، همکاری با تأمینکنندهای معتبر و باسابقه امری ضروری است. بازرگانی پولاد به عنوان یکی از تأمینکنندگان پیشرو در حوزه فولاد ضدزنگ، با ارائه ورقهای استیل ۳۰۴ منطبق بر استانداردهای جهانی، توانسته است رضایت مشتریان خود را در صنایع مختلف جلب کند.